|

FELT R&D~開発の裏側

|

| 高品質なバイクを生み出す開発の裏側を紹介。 |

カリフォルニア州イリバインにある FELT USA の開発拠点。FELTはドイツとアメリカの2ヶ所に拠点があり、ビルの中では研究開発、デザイン、プロモーションチームが働いている。 |

アメリカ側の開発をマネジメントするブライアンにオフィスを案内してもらいました。 |

オフィスに入ってすぐ出迎えてくれるのが歴代の優勝バイクとジャージ。 |

アイアンマン世界チャンピオン ミリンダのIA。ジム フェルトは彼女の最終セッティングのためにハワイまで同行していく。 |

デザインを担当するボブ。IAの新しいデザインを考えていた。 |

デスクの隣にあるのは彼の息子が書いてくれたデザイン案。5年前に書いてくれた物を大事にとっているそう。 |

オリジナルで作ったスカイブルーのF1。これから発売する新モデルにこの色を採用する予定。 |

プロモーションを担当するブライアン。来月ドイツで開催される新モデルの発表会に向けてプレゼンテーションを作成していた。 |

ランチは10分で済ませて毎日1時間ほどロードのトレーニングに行くのが日課。 |

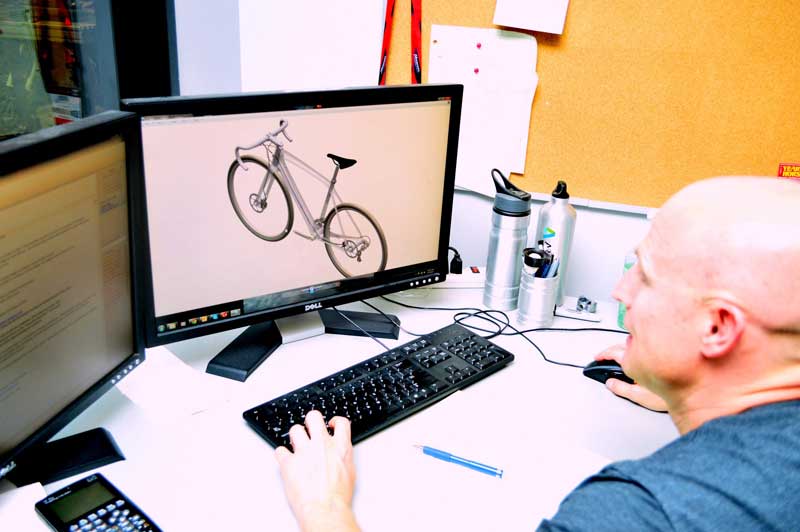

開発チームのブライアン。CGモデルのスペシャリストで、ジムフェルトの開発スケッチを現実のサンプルに作るまでの橋渡しを行う。 |

新しいケーブルルーティングのアイデアを図面に落としている。 |

コンピューター上の作業が大半なので、彼の部屋はフレームが数本あるだけで、他の開発担当に比べてスッキリとした印象。 |

アルミのCNC加工が得意なジェフ。IA専用のブレーキやディレーラーハンガーなどアルミの塊から削り出す開発を担当。 |

CNCで削り出すNCマシン用プログラムのチェックをしていた。彼の部屋は細かなブレーキやエンドなどのアルミパーツで溢れている。車のチューニングも趣味で、バイクのパーツに混じって車のパーツも置いてあった。 |

エアロダイナミクが専門のアントン。AR、DA、IAなどエアロ性能を高めるための研究は彼が中心になって行っている。 |

樹脂で作られたウィンドトンネルテスト用フレーム。コンピューター上で検証された図面をベースに実際のエアロ性能を確認するために使用。 |

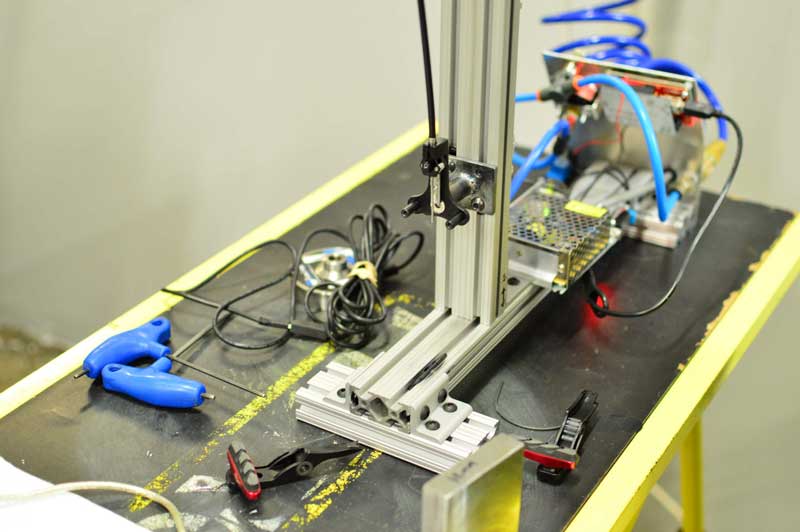

開発作業スペースにあるテストバイクと個人のバイクたち。コンピューター上でデザインされた図面がここでテストサンプルとして製造される。 |

金属パーツを削り出すNCマシン。プログラム通りにエンドなどのパーツを作る。 |

複雑な形状のサンプルを作るための3Dプリンター。新しいエアロフレームの一部がプリントされていた。 |

FELTオリジナルのエアロブレーキの耐久性を試験する機械。数千回のフルブレーキを行い問題が無いか確認。 |

完成したフレームの精度と剛性を検査する装置。特にカーボンフレームのパフォーマンスチェックに使用。1つのフレームに異なるカーボンシートを組み合わせて作っているので、積層の組み合わせは膨大。計算上の数値がフレームに適応した時の数値に素直に反映されることは少ないそうで、積層の異なるサンプルを数多く作り、モデルに合った理想のカーボンレイアウトを作るために欠かせない。 |

最終製品にならなかったカーボンフレーム。これらの積み重ねがあって、新しいモデルが生み出される。 |

アルミパイプの厚みとバテッドの限界を確認するためのテスト用フレーム。FELTは既存のアルミパイプを使わず、モデル毎に最適な剛性、軽さ、耐久性を持つパイプを独自開発している。 |

パーツを組み付けてテスト走行段階へ進めるためのピット。バイクの組み立てに必要な工具は全て揃っている。 |

オフィス出口で見送ってくれるのはトラック競技 世界チャンピオン サラ・ハマーのバイク。 |

驚異的な世界新記録で優勝したチャンピオンジャージには Thanks for the world fastest BIKE!! と書かれている。FELTの飽くなき速さを追求する企業姿勢がこのメッセージに込められている。 |